645

645

2025-06-20

2025-06-20

中国粉体网讯 常见的硅碳负极材料制备方法有机械球磨法、喷雾干燥法、化学气相沉积法(CVD法)等。

机械球磨法通过块体材料与旋转球的碰撞将其粉碎成细小颗粒,工艺简单,成本较低,但颗粒团聚现象严重。此外,过度研磨会破坏石墨的结晶度和表面,进而导致副反应。

喷雾干燥法则是利用加热气体快速干燥液体溶液以制造干粉,简便连续,可扩

展,但这种方法能耗高,并且对仪器要求较高。

CVD法是利用气态或蒸汽态的物质在气相或气固界面上发生反应生成固态沉积物的过程。这种方法对于设备要求相对较低,工艺简单可控,可以实现高质量沉积;同时可扩展性强,易于工业化生产。利用CVD法制备的硅碳负极材料通常具有较高的首次充放电效率和良好的循环稳定性,展现出了巨大的发展前景。

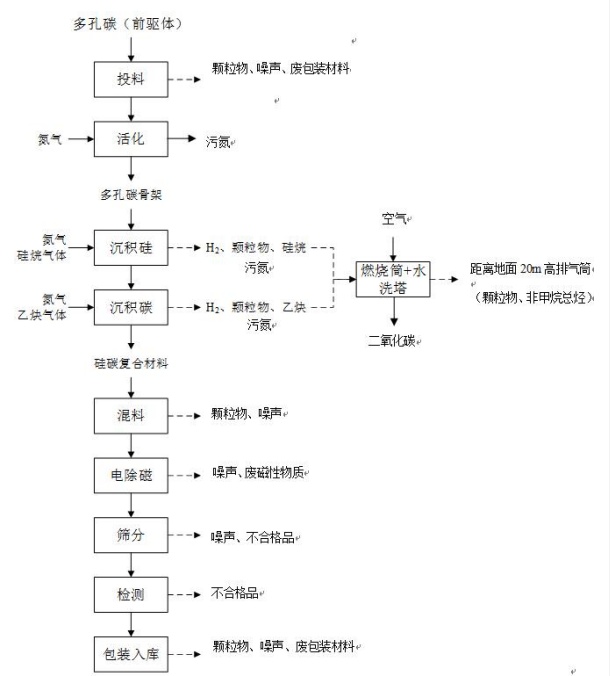

据悉,赣州立探新能源科技有限公司在建项目包含“年产300吨新型硅碳负极材料建设项目”,该项目拟采取CVD法制备硅碳负极材料,主要工艺为:投料→活化→沉积硅→沉积碳→混料→电除磁→筛分→包装。

投料

以多孔碳原料作为前驱体,将多孔碳原料送入投料系统,投料系统采用负压抽送的方式,通过密闭式管道输送至下一工序的反应炉内进行活化。

活化

投料系统采用负压抽送方式通过密闭式管道将多孔碳送入反应炉后,之后往反应炉内通入氮气保护气体,逐步升温至活化所需温度(800~1000℃)保温10h,在氮气保护下,进行碳的氧化反应,获得多孔碳骨架。

沉积硅

活化反应后得到多孔碳骨架材料,将其输送至化学气相沉积炉内,之后通入氮气保护气体,逐步升温至沉积反应所需温度(400~800℃)保温5~10h,在氮气保护保温期间,通入硅烷气体通入到高温炉内进行分解。硅烷自燃温度是435℃,硅烷气体在炉内大部分可自燃,不会出现硅烷气体大量泄漏,且炉内确保负压裂解,高温炉外不形成爆炸区域,硅烷分解时多孔碳骨架停留在高温炉内,硅烷气体发生高温分解生成纳米硅,纳米硅颗粒沉积在多孔碳骨架表面上并嵌入多孔碳骨架的空隙之中,实现沉积硅过程。待沉积硅完成后,关闭硅烷。

沉积硅过程涉及的化学反应方程式为:SiH4→Si+2H2↑。

沉积碳

待沉积硅完成后,关闭硅烷气体,保持氮气输入和沉积反应所需温度(400~800℃)保温5~10h。在氮气保护下,再向高温炉中通入乙炔气体进行分解,乙炔在400~800℃高温下分解成炭,分解的碳沉积在多孔碳材料的孔隙上包覆到硅外层表面,最终得到高容量的硅碳复合材料。待沉积碳完成后,关闭乙炔,只通入氮气进行降温,待降至室温,进行出料。

沉积碳过程涉及的化学反应方程式为:C2H2→2C+H2↑。

混料

沉积硅完成后得到的硅碳复合材料经由负压抽送的密闭管道进入混料机,混合均匀,提高批次的均匀性,在混料机高速运转下混料约1h以达到充分混合的效果。混料机全封闭设置,输送及混料过程不会有粉尘产生,仅在物料进入投料区投料时会有少量的投料粉尘产生,与投料工序的粉尘废气一并收集、处理、排放。

电除磁

考虑到原料中可能会夹带少量的含铁等磁性物质,磁性物质的存在会严重恶化锂离子电池的循环性能和安全性能,因此,制备的硅碳复合材料需进行除磁处理,故需进入除磁机磁选。

混料后的物料经气力输送系统输送至除磁机中,进行消磁处理,物料中的磁性物质受磁场影响会被吸附在设备中,磁性物质积聚到一定量后通过单独出口排出。除磁指的是通过电流互感器产生磁场,磁场源强≤5000高斯,不会造成环境影响及员工身体伤害,利用产生的磁场吸附负极材料中含磁性的物质,从而达到除磁的目的。除磁机的进料、出料采用密封管道气力输送,因此除磁工序几乎不会有粉尘产生,主要产生废磁性物质等。

筛分

除磁处理后的物料通过气力输送方式,经密封管道送至振动筛内进行筛分,将物料中的大颗粒去掉。

检测

筛分合格的物料进行抽样检测,经检测不合格产品,与筛分工序不合格物料一并作为一般固废处置。

包装入库

经检测合格的产品,送入自动包装系统,利用封口机密封打包,物料通过管路直接进入包装袋,为密闭包装。

信息来源:

成业等.化学气相沉积法在锂离子电池硅/碳负极中的应用

赣州立探建设项目环境影响报告表

(中国粉体网编辑整理/苏简)

注:图片非商业用途,存在侵权告知删除!

2025-06-20

2025-06-18

2025-06-17

2025-06-14

2025-06-14

2025-06-14

2025-06-12

2025-06-12